EMO 2023︱海德漢參展回顧(二)

TNC7 – 新一代數控系統

全新TNC7數控系統:

全新TNC7數控系統提供全新的編程方法和機床操作方式。功能包括:

? 圖形化編程;

? 測量工件和在仿真中比較工件;

? 設置夾具和工件找正的新功能。

讓配TNC7數控系統的機床可直觀、面向任務和個性化地操作。18版軟件提供900多項增強功能和改進功能。

提高生產力

? “精優輪廓銑削”:在短時間內切除更多材料,節能達67%;

? 展示“動態高效”的樣件。

提高加工過程可靠性

? TNC7“部件監測”和“過程監測”:提高機床可用性和生產力;

? “部件監測”和“過程監測”的展品。

18版增強功能的內容:

DCM v2:

以前版本的DCM需要夾具與工件間至少保持2 mm的間距。因此,在夾具旁的加工不能被碰撞保護功能保護。然而,機床加工區內發生的碰撞通常包括夾具。現在,激活DCM v2后,可直接加工到夾具。用戶獲益:

? DCM v2保護后,刀具與夾具間允許0 mm的加工間距;

? 可在程序運行和MDI期間使用;

? 用戶用NC數控指令定義與夾具(含刀座)間的被監測距離;

? 機床部件的DCM安全間距保持不變:該功能僅適用于夾具。

在工件旁加工時,必須精確設置夾具。DCM v2提供“設置夾具”功能,用戶可快速完成設置。

DCM v2:3D刀具模型 (ToolShape) 的安全保障

以往在數控系統上,大多數刀具描述僅包括長度和半徑信息。有時甚至使用半徑0。因此,不能監測刀具碰撞,也不能仿真材料切除。現在,3D刀具模型可用STL文件格式描述刀具模型。用戶獲益:

? 可保護任何形狀刀具,避免刀具與夾具或機床部件碰撞;

? 仿真材料的切除更逼真;

? 可用任何測量點的刀具,例如測量反向去毛刺刀的背面切削刃。

DCM v2的碰撞保護效果取決于碰撞對象模型數據。為了機床可靠工作,實物數據必須與數字數據吻合。3D刀具模型顯著提高了碰撞保護能力和仿真能力。

表操作模式下的增強功能

特別增強和改進了表操作模式,為機床操作員的日常操作提供更強支持。在TNC7數控系統上,表操作功能優于以前任何版本。部分改進如下:

? 顯著改進和簡化了新表創建功能;

? 自定義表:顯示、編輯、定義布局;

? 新增基于表列的表單視圖;

? 基于規則的表列顏色(也包括表單);

? 導入/導出刀具數據(例如,自老款TNC數控系統);

? 改進程序運行期間的預設點編輯;

? 改進了表數據復制、剪切和粘貼中的工作流程;

? 改進了幫助信息的顯示;

? 表數據的一致性檢查(由OEM配置)。

部件監測

海德漢數控系統的“部件監測”選裝項可保護機床部件,避免機床部件過載,進而避免機床損壞。“部件監測”功能甚至可檢測機床部件磨損,因此,可基于狀態進行機床維護,最大限度縮短非計劃停機時間。

新型高效的刀具及加工工藝增加了機床及其部件的受力,且難以被機床操作員立即察覺。“部件監測”功能完全集成在數控系統中,可檢測部件過載,無需其它傳感器,可在機床損壞前,向機床操作員報警。

“部件監測”功能可立即為機床操作員提供有關選定的工藝參數是否導致機床部件過載的信息,例如主軸軸承部件,或程序錯誤是否導致機床及其部件超出允許的工藝參數,包括小批量加工(可達單件生產)時。例如,“部件監測”功能可立即自動發現主軸軸承過載,并迅速中斷加工操作,因此,可保護主軸軸承,避免機床損壞。

此外,“部件監測”提供有關實際機床負載和機床部件磨損情況的寶貴數據,因此,可在機床制造商預防性維護措施中安排維護計劃。例如,在機床上“部件監測”可記錄和顯示滾珠絲杠的磨損情況。基于此信息,機床操作員可更高效安排維護計劃,最大限度縮短機床停機時間。

18版軟件的“部件監測”的使用更靈活通用:

? 例如,在狀態監測中,可包括制動測試;

? PLC程序可訪問“部件監測”功能;和

? 新增響應和變量。

過程監測

TNC7是市場上首款完全集成“過程監測”功能的數控系統。基于一個或多個基準加工操作,TNC7數控系統可以可靠發現加工過程偏離正常的情況并立即進行相應響應。因此,破損刀具或可轉位刀片不會造成次生損壞。結合備用刀和托盤加工功能,“過程監測”功能甚至可立即繼續加工并保持機床生產力不降低。TNC7數控系統不需要其它硬件,也不需要調整PLC。

18版將增加重要的新功能:

? 例如,新評估法無需基準加工,可監測不變的極限。機床制造商現在可通過PLC用數控系統內的信號(例如,受力信號或跟隨誤差信號)或外部信號定義自己的監測任務。在“過程監測”中,可使用不同數據,例如溫度、振動或壓力等。數控系統的執行與NC數控程序同步。

? 即使機床制造商未用海德漢數控系統的托盤加工功能,也能用增強的響應操作通過PLC繼續進行自動加工。

? 新增導出功能:保存數據,例如監測任務數據、刀具數據、各被加工件的日期和時間等數據。對于需要滿足文檔要求的行業,例如航空航天或醫療器械行業,這是十分必要的功能。

機床操作員可輕松為特定工件設置“過程監測”。機床操作員用NC數控指令激活相應程序的監測。然后,在直觀易用的對話中設置監測參數,機床操作員可定義監測極限并從列表中選擇需要的響應。參數設置簡單:數控系統在圖形中實時顯示參數變化對監測極限的影響。也可在仿真的工件上顯示加工過程的偏離情況,因此,用戶可發現造成偏離的工件部位。

下期請繼續觀看

海德漢展區詳細介紹

更多信息請訪問海德漢官網

www.heidenhain.com.cn

提交

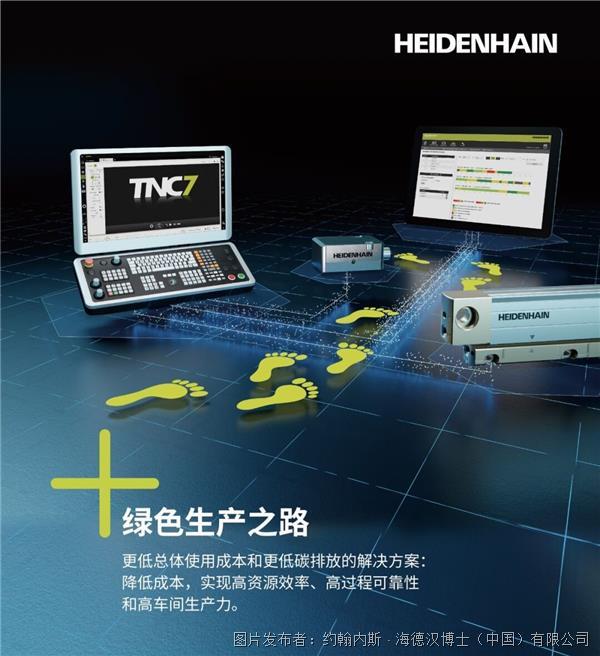

CCMT 2024|海德漢綠色生產之路

海德漢將亮相CCMT 2024: 感應式旋轉編碼器為機器人應用創立新標桿

海德漢攜TNC7亮相CCMT 2024:過程更可靠,能源消耗和碳排放更低

海德漢將亮相CCMT 2024展會:海德漢解決方案提高自動生產中的過程可靠性

海德漢將亮相CCMT 2024展會:降低成本和碳排放

投訴建議

投訴建議