高速高精度工業(yè)視覺檢測與柔性控制系統(tǒng)關鍵技術(shù) 助力機器視覺行業(yè)發(fā)展進入新階段

隨著全球經(jīng)濟轉(zhuǎn)型和科技的快速發(fā)展,創(chuàng)新驅(qū)動已經(jīng)成為許多國家和地區(qū)經(jīng)濟發(fā)展的主要方向,而信息技術(shù)產(chǎn)業(yè)及人工智能技術(shù)成為創(chuàng)新驅(qū)動經(jīng)濟發(fā)展的關鍵支撐。

隨著“德國工業(yè)4.0”和“中國制造2025”的提出,工業(yè)視覺檢測作為其中重要的一環(huán),對智能制造的轉(zhuǎn)型升級有著舉足輕重的作用。而在“政策+需求+國產(chǎn)替代” 多方向驅(qū)動下,機器視覺行業(yè)發(fā)展進入了新階段。

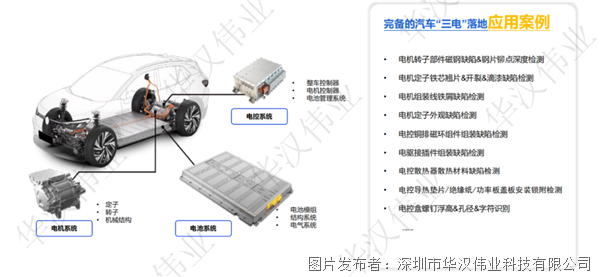

(圖一)

作為國家級專精特新重點小巨人企業(yè),華漢偉業(yè)自2015年成立以來,以技術(shù)驅(qū)動為主的形態(tài),聚焦工業(yè)視覺檢測過程中的痛難點,重點面向視覺檢測五大應用場景:定位、測量、識別、表面質(zhì)量分析、視覺引導,突破三大關鍵技術(shù):光學成像技術(shù)、工業(yè)圖像分析技術(shù)、機器人視覺伺服技術(shù),突破關鍵技術(shù),以點帶面,促進行業(yè)高質(zhì)量發(fā)展。

(圖二)

創(chuàng)新點串珠成鏈,助力智能制造加速跑

從檢測過程中的,容易受到多種因素的影響,例如檢測環(huán)境、檢測物材質(zhì),尺寸、規(guī)整度等,從3C和鋰電行業(yè)對比來看,3C的檢測工件比較小,且很多異形工件,因此對檢測過程中的成像、反光、對比度提出了更高的要求;而鋰電行業(yè)的物體形貌更規(guī)則,要求也相對較低一些,因此關鍵技術(shù)的突破和研究上面,公司的創(chuàng)新點就更需要有針對性和建設性。

1)創(chuàng)新點一:實現(xiàn)凹凸物體、高反光物體、透明材質(zhì)、低對比度物體的清晰成像

在面向關鍵制造工藝節(jié)點及多樣化產(chǎn)品形狀結(jié)構(gòu)、表面澤反光等多樣化的質(zhì)檢環(huán)境,創(chuàng)新了復雜外形產(chǎn)品表面的2D圖像采集和快速精準成像技術(shù),實現(xiàn)凹凸物體、高反光物體、透明材質(zhì)、低對比度物體的清晰成像。

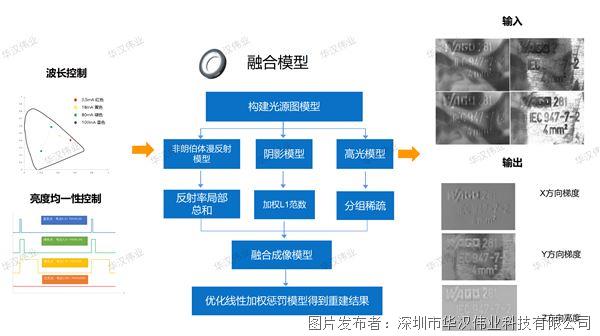

(圖三)

創(chuàng)新了多光譜光源控制、多光譜圖像合成的成像技術(shù),建立了適用于朗伯體和非朗伯體一般特性的非標定圖像融合模型,對陰影、環(huán)境光和方向光統(tǒng)一建模,實現(xiàn)了對陰影的低強度灰度分布、漫反射的平滑性與二義性、高反光區(qū)的集中分布性綜合量化分析,而且,還建立偏振多圖像形狀和紋理估計模型,實現(xiàn)多圖像融合。

(圖四)

2)創(chuàng)新點二:實現(xiàn)了復雜場景下的多類別材質(zhì)的高速高精度成像。

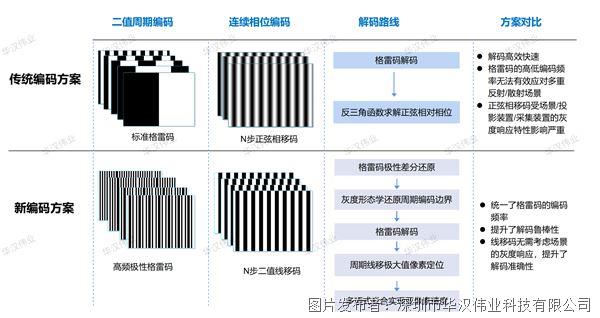

針對條紋結(jié)構(gòu)光成像系統(tǒng)在應對半透明、高反光、透明、鏡面材質(zhì)時難以重建成像的行業(yè)痛點,創(chuàng)新了高魯棒性投影圖案及編解碼算法、多階段HDR融合算法、重建結(jié)果圖像增強算法、統(tǒng)一PMP相位輪廓成像系統(tǒng)與PMD相位偏折成像系統(tǒng)等關鍵技術(shù),實現(xiàn)了復雜場景下的多類別材質(zhì)的高速高精度成像。

(圖五)

創(chuàng)新了高穩(wěn)定性與強魯棒性的條紋投影圖案和相應編解碼算法。設計了面向全流程的提升圖像完整性算法框架,從圖像采集階段、三維重建階段和高度圖像后處理階段進行了圖像完整性算法設計,解決了結(jié)果圖像像素丟失或像素異常噪聲的問題,提升了重建質(zhì)量。

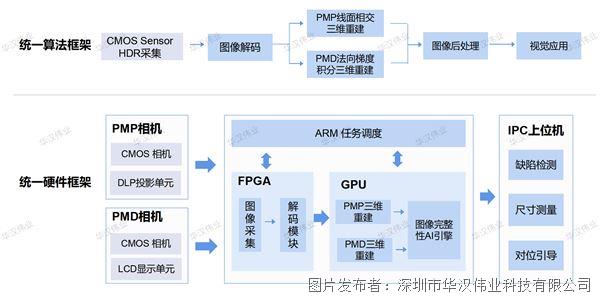

(圖六)

攻克了針對自由曲面的反/透射相位偏折重建模型,在算法和硬件框架上創(chuàng)新了基于條紋結(jié)構(gòu)光的PMP相位輪廓成像系統(tǒng)與PMD相位偏折成像系統(tǒng)的統(tǒng)一,解決了對鏡面和透明材質(zhì)的兼容成像問題。

(圖七)

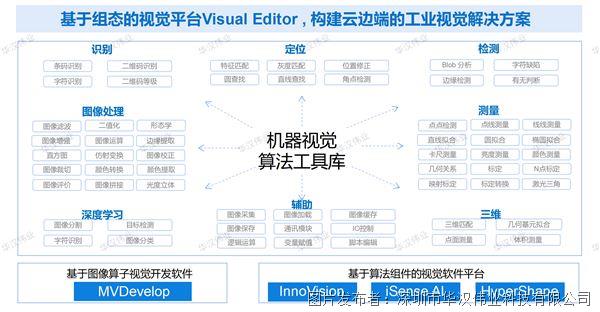

3)創(chuàng)新點三:構(gòu)建云邊端的工業(yè)視覺解決方案

構(gòu)建了2D視覺、3D視覺、AI質(zhì)檢一體化工業(yè)視覺算法平臺,融合傳統(tǒng)圖像處理和深度學習分析技術(shù),實現(xiàn)測量、定位、識別、視覺引導、表面質(zhì)量分析等面向多場景的低代碼開發(fā)平臺與應用系統(tǒng)的國產(chǎn)替代。

實現(xiàn)測量、定位、表面質(zhì)量分析和識別等300多個傳統(tǒng)圖像處理算法的數(shù)學建模和分析,基于指令集、并行算法優(yōu)化技術(shù),實現(xiàn)高速、高精度、魯棒性的工業(yè)圖像分析。針對工業(yè)場景樣本匱乏、紋理缺失、低對比度等場景,側(cè)重解決稀缺場景小數(shù)據(jù)、圖像遮擋拉伸等特殊場景下目標檢測、語義分割、分類、字符識別、多圖像融合深度學習等難題。創(chuàng)新了基于組態(tài)、流程配置的零代碼視覺軟件平臺和面向開發(fā)者的圖像算法開發(fā)環(huán)境。

(圖八)

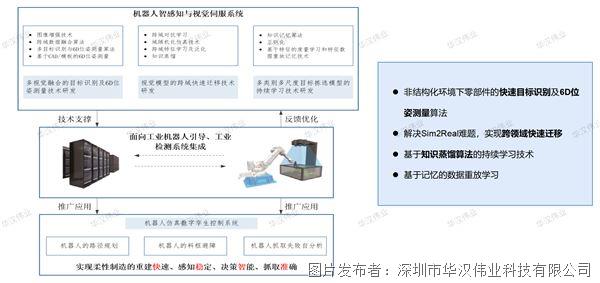

4)創(chuàng)新點四:構(gòu)建機器人協(xié)同感知與智能決策視覺伺服系統(tǒng)

針對新能源汽車電池工藝制造、傳統(tǒng)機器人缺乏自主感知、異形VR眼鏡點膠等薄弱環(huán)節(jié),圍繞機器人力覺、視覺等信息融合場景,創(chuàng)新了機器人動力學和運動學分析、多源信息感知與影像融合、視覺增強引導與人機協(xié)同關鍵技術(shù),攻克了機器人導航定位、目標檢測跟蹤、交互決策、參數(shù)標定及位姿誤差補償?shù)汝P鍵技術(shù),構(gòu)建機器人協(xié)同感知與智能決策視覺伺服系統(tǒng)。

(圖九)

關鍵技術(shù)突破,做機器視覺交付專家

對于關鍵技術(shù)的突破上,公司已經(jīng)取得多項具有自主知識產(chǎn)權(quán)的創(chuàng)新成果并實現(xiàn)在國內(nèi)的產(chǎn)業(yè)應用,目前申請專利100+,已授權(quán)49+,軟著證書56+,主要為3C電子制造和新能源領域的頭部客戶和上市公司提供服務,獲得客戶的廣泛好評。

在缺陷檢測過程中,業(yè)界工業(yè)最難突破的幾個難點如:鋰電行業(yè)中,軟包電池外觀檢測、包藍膜后外觀檢測、鋁殼六面檢測、密封釘/頂蓋焊焊接質(zhì)量檢測等;3C行業(yè)中,屏蔽蓋外觀檢測、五金件尺寸測量、藍寶石玻璃檢測等,通過公司在關鍵技術(shù)上的不斷突破也取得了階段性的勝利。

在推廣過程中,華漢偉業(yè)已完成圖像算法、2D&3D&AI標準視覺軟件開發(fā)和布局;當前聚焦在3D傳感器、讀碼器、工控機等標準硬件及AOI檢測設備上,由技術(shù)驅(qū)動逐步過渡到技術(shù)產(chǎn)品+市場驅(qū)動的形態(tài)上來。

從算法上的AI+機器視覺場景的應用,減少99%樣本采集時間,大幅提升檢測效率,到行業(yè)大模型的建立,實現(xiàn)產(chǎn)線的快速部署換型,再到項目交付過程中的7*24小時全國快速服務和響應,公司從算法創(chuàng)新、應用開發(fā)、解決方案到設備制造打造四個層面,全面打造“3D+AI機器視覺交付專家”。

作為中國本土化機器視覺產(chǎn)業(yè),華漢偉業(yè)從關鍵技術(shù)突破到規(guī)模市場的開發(fā),聚焦高速高精度工業(yè)視覺檢測與柔性控制系統(tǒng)關鍵技術(shù)及產(chǎn)業(yè)化,與國家的政策方針和技術(shù)發(fā)展潮流始終保持著一致,一步步一個腳印,堅守“精益求精”的匠心,始終如一,修煉好內(nèi)功,鉆研客戶需求,打磨好的產(chǎn)品,攻克關鍵技術(shù),賦能多應用場景,助力機器視覺行業(yè)發(fā)展進入新階段。

提交

華漢偉業(yè)3D+AI技術(shù):輕松攻克高反光表面檢測難題

【應用案例】汽車電控散熱材料檢測

【喜訊】華漢偉業(yè)榮獲 2024“AILE”獎 AI最佳解決方案獎

再獲殊榮!華漢偉業(yè)成功通過第三批國家級專精特新“小巨人”企業(yè)復審

3D+AI關鍵技術(shù),賦能多應用場景

投訴建議

投訴建議