Sherlock AI 助力PCB產業流程完善及質量提升

摘要:

Sherlock AI是一個在PCB行業流程完善及質量提升中發揮作用的關鍵工具。PCB市場規模巨大,而隨著技術的進步,對于更小、更高性能零件的需求也不斷增加。然而,傳統算法在AOI檢測中存在限制,特別是對于復雜的瑕疵檢測。Sherlock8 AI軟件通過結合AI深度學習技術,提高了檢測準確性和速度,使PCB制造商能夠更好地應對質量控制挑戰。這一技術的應用有望在未來推動PCB行業的進一步發展,并提升整個電子信息產業的生產效率和質量水平。

PCB行業發展至今,其應用領域已幾乎涉及所有的電子產品,主要涵蓋通信、消費電子、汽車電子、服務器、工控、醫療、航空航天等行業。PCB行業的成長與下游電子信息產業的發展勢頭密切相關,兩者相互促進。未來,隨著電子信息產業的持續發展,PCB的應用領域將越發廣泛。PCB的主要功能是使各種電子零組件按照預定電路連接,起電氣連接作用。印制電路板是組裝電子零件用的關鍵互連件,不僅為電子元器件提供電氣連接,也承載著電子設備數字及模擬信號傳輸、電源供給和射頻微波信號發射與接收等功能,絕大多數電子設備及產品均需配備,因而被稱為 “電子產品之母”。

作為電子信息產業的基礎,PCB印制電路板行業市場規模巨大。根據相關數據,2023年全球PCB市場規模為739億美元,隨著下游應用領域的發展,預計未來五年,全球PCB產業仍將呈現穩健的增長趨勢。根據相關機構預測,到2028年,全球PCB市場產值將超過900億美元。

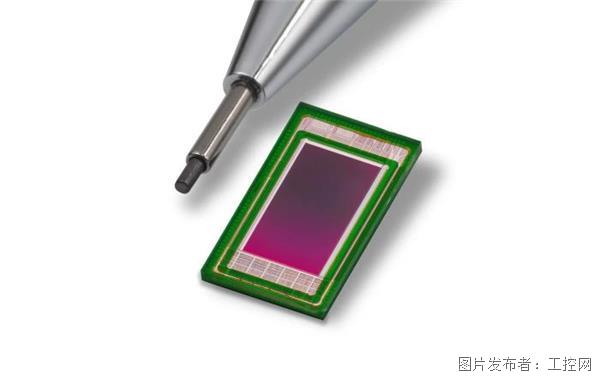

隨著PCB板高密度、小孔徑方向技術走向成熟。目前PCB從早期的單層/雙層、多層板,向HDI Microvia PCBs,HDI AnyLayer PCBs,以及目前火熱的類載板方向升級,產品線寬線距逐漸縮小。HDI對比傳統PCB可以實現更小的孔徑、更細的線寬、更少通孔數量,節約PCB可布線面積、大幅度提高元器件密度和改善射頻干擾/電磁波干擾等。SLP(substrate-like PCB,類載板),相較于HDI板可將線寬/線距從HDI的40/50微米縮短到20/35微米,同樣面積電子元器件承載數量可以達到HDI的兩倍,已在蘋果、三星等高端手機產品中使用.

幾個月前,蘋果發布了最新款 iPhone,其中一些配備了臺灣臺積電生產的全新 3 納米制造工藝的新型 A17 仿生芯片。 據報道,蘋果采購了臺積電能夠生產的所有3nm芯片。 這些芯片比 5 納米前代芯片更小、更快、耗電更低、更節能。 據蘋果公司稱,每塊芯片都有 190 億個晶體管,其中一些晶體管非常小,可能只有 12 個硅原子寬。

同樣的壓力也延伸到了印刷電路板制造領域。據報道,蘋果公司將改用樹脂涂層銅 (RCC) 箔作為其新的 PCB 材料,從而使該公司能夠將其制造得更薄。 這對制造商來說將是一個挑戰,因為 RCC 箔非常脆弱,研究人員在 IEEE 上發表文章稱,它在層壓過程中特別容易受到熱量和壓力的影響。僅僅創新是不夠的——你必須要有利潤。 《信息》雜志 的新報道描述了蘋果為降低成本而獲得的有利條件:作為巨額訂單的回報,臺積電必須承擔帶有缺陷的處理器芯片的成本。 因此,盡管像 TSM 這樣的晶圓廠正在通過開發更小的節點工藝以減小芯片尺寸和降低功耗來加強自己的競爭力,但它們在質量方面將面臨嚴峻的挑戰。

PCB自動光學檢測

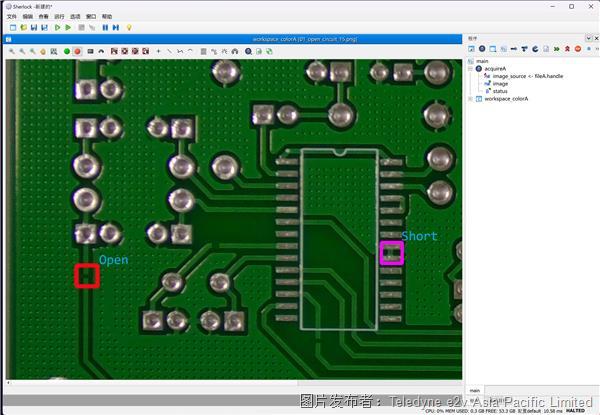

對于許多公司來說,質量控制是 PCB 制造鏈中的主要瓶頸,包括可靠性測試和返工有缺陷的 PCB。 提高質量控制的速度和效率可以顯著提高產量和成品率,降低制造成本和減少浪費。大多數 PCB 制造商使用自動光學檢測 (AOI) 來監控印刷電路板中的缺陷。 當印刷板上的焊接、連接、焊盤和走線存在缺陷時,這可以提供強有力的保證。

事實證明,基于傳統算法的AOI 對于及早檢測組裝過程中出現的問題非常有用,例如短路、開路、焊接變薄、走線劃痕等。 特別是,劃痕對于電路板來說可能是“致命的”,會改變其電氣特性并導致成品完全故障。AOI 的優勢是直接集成在 PCB 生產線的末端,在層壓和蝕刻之前,比其他方法更早地檢測到可能的缺陷。 成像系統捕獲高分辨率圖像,分辨率低至幾微米,然后將它們與“完美”模型板的圖像或合格樣品和缺陷樣品的圖像數據庫進行比較。

但是傳統算法AOI通常依賴于手工設計的特征提取器,例如邊緣檢測、形狀匹配等。這些方法可能在簡單的場景下效果不錯,但在復雜的PCB瑕疵檢測中,需要大量的人工干預和專業知識來設計合適的特征提取器。傳統算法通常對于新的、未見過的瑕疵類型或變體的適應能力較差,需要人工重新設計和調整算法。傳統算法通常需要專業人員設計和實現,對于新問題的適應能力較差,需要大量的時間和精力進行調試和優化。

所以,隨著對更小、更高性能零件的需求,由此產生的材料缺陷的復雜性和微妙性意味著傳統的手動檢查或基于規則的成像可能根本無法勝任這項任務。 一家半導體OEM設備廠家需要檢測 PCB 元件上的各種細微缺陷,包括破損、磨損、污染、碎片和氣泡。 然而,使用傳統的基于規則的圖像處理并不能提供他們所需的準確性。 他們面臨著在現有流程中未被發現的缺陷零件增加的問題,從而推高了成本。 他們需要一個新的解決方案。

為了克服這些障礙,該客戶決定嘗試AI深度學習,以滿足檢測 PCB 及其組件缺陷的準確性要求。 他們選擇了 Teledyne DALSA的 Sherlock8 AI 檢測軟件套件。Sherlock8 AI 軟件使他們能夠在 AOI 機器中使用 AI 功能擴展基于規則的算法。 事實證明,Sherlock8 AI 軟件是 該OEM客戶 的理想解決方案,使他們能夠使用大部分現有系統,同時更準確地檢測其他方法可能錯過的細微缺陷,包括破損、磨損、污染和碎片 使用 Sherlock8 AI,該客戶 能夠以 12-14 毫 秒的速度對 200 張圖像進行連續分類,準確率達到 98%,對 453 張好圖像和 11 張NG圖像進行連續分類,準確率達到 100%。 此外,當同時在零件圖像上查找多個缺陷時,他們能夠通過 259 張圖像和 20 毫秒的速度進行物體檢測,實現 99.62% 的準確率。

PCB 上的晶體管可能有許多微小的變化,這些變化可能會,也可能不會影響性能。過去幾年AI機器學習領域取得的巨大進步正是針對了此類的應用。結果是一條生產線可以準確地檢測印刷電路板上的細微缺陷,而無需進行勞動密集型的人工檢測。AI深度學習為傳統的基于規則的圖像處理提供了可靠且穩定的替代方案,而傳統的圖像處理在檢測細微缺陷方面常常無能為力。總體而言,由于 Teledyne DALSA的 Sherlock8 AI 軟件,該OEM客戶在 PCB 缺陷檢測的準確性和速度方面都取得了顯著提高,使他們能夠減少缺陷,同時提供符合其規格的更高質量的產品。

如今,該行業仍在從 2021 年開始的全球半導體短缺中慢慢恢復。盡管麥肯錫分析師預測,未來十年半導體增長的近 70% 將僅由三個行業推動:汽車、計算和數據存儲,以及 無線通信領域,這些行業仍在因錯過產品發布、延遲更新、更高的價格和更高的期望而奮起直追。 壓力與日俱增。

深度學習和人工智能軟件系統譬如:Sherlock8可以快速提高最大瓶頸的速度和準確性:質量控制。 各個公司可以將質量控制轉化為競爭優勢,提高速度并降低成本,同時在緊密結合的行業中建立信任,而不是成為問題。更好的產品可能只是一個開始。 半導體公司已經是生成和分析數據的領導者,但機器學習和人工智能提供的幫助將絕對增強每家公司運營的生產效率。預測性維護和成品率、研發投資,甚至市場策略和產品優化都可能受益于更多數據和更好的機器學習。

提交

Teledyne FLIR IIS宣布推出一款用于高精度機器人應用的新型立體視覺產品

Teledyne FLIR IIS擴展其Forge相機系列,達到IP67防護等級,適用于智能農業、食品和飲料行業

360° 球面視覺 | 移動地圖 - GIS 和 AEC

10GigE最佳實踐:設置單攝像頭系統

Teledyne e2v獨特的5D圖像傳感器可提供實時2D視覺和3D深度數據

投訴建議

投訴建議