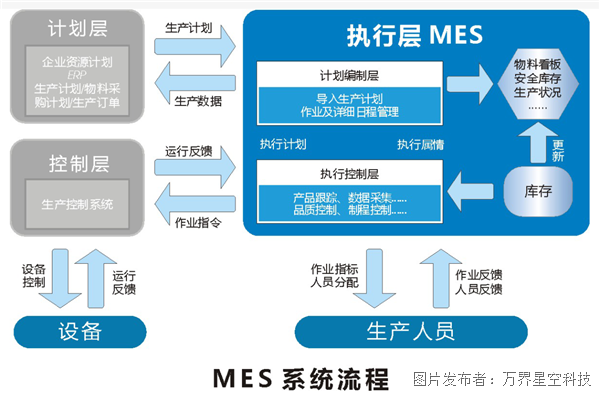

銅桿加工行業生產管理MES系統

傳統的銅管加工方法有:

(1)銅管擠壓加工技術(2)銅管上引連鑄法(3)銅管(有縫)焊接生產技術(4)鑄軋法生產精密銅管鑄軋法

生產精密銅管是一種全新的生產工藝,其主要創新方法有兩點:一是開發銅管坯水平連鑄工藝,將水平連鑄技術應用于銅管制坯生產,二是將20世紀80年代德國開發的三輥行星旋軋技術應用于銅管坯減徑減壁加工,以替代擠壓變形加工和冷軋加工,其工藝流程為:水平連鑄管坯----三輥行星旋軋---,聯合拉拔---盤拉---纏繞---退火。

(1)加工路線長,生產周期較長,并且有環形往返工序。工序之間關聯性較大,對作業和物流相互影響,進爐加熱和熱軋工序需要聯動進行加工。

(2)加工過程中不確定因素多。熔煉部分對配料及工藝要求嚴格,主成分或微量元素的細微偏差即導致合金牌號不合。此外,鐘罩爐退火、清洗等部分工序受人為因素影響較大,加工時間不確定。

(3)生產現場環境復雜,物料難以跟蹤,料卷的生產、質量信息難以及時上報到相關部門,容易發生跟漏、跟丟等問題。

根據銅桿加工行業的生產特點,萬界星空科技將MES系統劃分為以下幾個主要功能模塊:

1、生產計劃與調度管理

生產計劃與調度管理為整個MES系統的核心模塊,它接收ERP下達的合同,根據設備、原料準備情況,結合當前的生產狀態,制定作業計劃,下達給各機臺。根據生產計劃生成原料需求計劃,從而為物資中心組織原料提供依據。根據質量管理對料卷作出的改制、殺廢等異常處理,來決定是否需要增補計劃。針對現場發生的各種意外情況進行實時調度。

2、工藝管理

為MES接收的合同進行工藝設計,在產品出現質量問題需要進行改制處理時提供改制信息。在生產過程中執行備選工藝時進行工藝審批。

3、質量管理

根據產品工藝制定相應質量檢驗標準。對在制品進行質量檢查,對于出現嚴重質量問題的料卷,提出質量處理意見。對成品進行質量檢測并下達質量判定書。對出現的質量問題進行統計分析為改進工藝提供依據。

4、原料庫存管理

根據計劃下達的近期原料需求計劃和原料庫庫存向物資中心進行要料,對所領物料進行驗收入庫,根據配料單組織生產原料并進行配料出庫,余料入庫,對各機臺廢料進行回收。定期對原料庫存進行盤點。

5、物料跟蹤管理

在鑄錠生產出來之后,系統將以鑄錠號作為全程跟蹤碼對物料進行跟蹤。物料跟蹤包括物料實時信息跟蹤和歷史信息記錄,實時信息跟蹤記錄料卷的當前位置、狀態、重量、規格等實時信息;歷史信息記錄記錄料卷在每道工序上加工的詳細情況,包括歷史工藝參數、料卷前后重量、規格等。除生產信息外,銅料卷的質量問題也從這里錄入,相關人員可以查看料卷的質量歷史記錄,實現質量的全面跟蹤和管理。

6、設備與備件管理

設備管理對企業的設備主機臺帳進行維護,制定各設備的檢修計劃,并對檢修和潤滑實績進行記錄。備件管理是指對軋輥、銑刀、結晶器等備件以及潤滑油、工具等消耗品進行管理,記錄備件和消耗品的使用情況,為成本核算提供依據。

7、作業成本管理

作業成本管理根據其他子系統和二級設備采集的數據,對企業的成本進行核算。根據各項作業的成本動因,將作業費用分攤到機臺、班組,料卷,形成各種財務報表,作為企業制定宏觀決策的依據。

MES系統通過收集企業生產過程中的信息,并對收集到的信息進行處理,及時掌握企業的生產安排計劃、生產任務管理、生產任務的執行情況及生產過程的統計等信息;通過先進的統計理論以及信息優化軟件,對收集到的生產過程信息進行分析處理,使得MES系統可以有效地指導企業合理地分配有限的生產資源,找出企業新的經濟增長點,能夠及時地對企業經營策略進行調整,對企業生產計劃進行有效排產,提高企業的經濟效益。

提交

MES系統中的業務流程

有了MES、ERP,為什么還需要QMS?

專業漆包線工廠智能化生產管理系統

汽車零配件工廠生產管理MES系統解決方案

機械加工行業MES系統解決方案

投訴建議

投訴建議